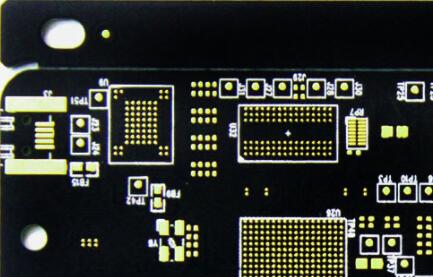

BGA là gì? Tên đầy đủ của BGA là Ball Grid Array, có nghĩa là bảng mạch in với cấu trúc mảng lưới bóng. Ban PCB với BGA thường có nhiều lỗ nhỏ hơn, thông qua lỗ thường được thiết kế như một lỗ đã hoàn thành với đường kính 8-12 triệu, thông qua lỗ cần phải được chặn, pad không cho phép mực và pad không cho phép khoan.

Quy tắc chung cho thiết kế pad BGA

1) Đường kính của tấm hàn thường nhỏ hơn đường kính của quả bóng hàn. Để có được độ bám dính đáng tin cậy, nó thường giảm 20% -25%. Các pad càng lớn, không gian dây giữa hai pad càng nhỏ.

2) Đường kính của mặt đế của tấm này giống như đường kính của tấm trên PCB. Các tấm hàn nên được thiết kế sao cho lượng rò rỉ dán do mở lưới thép là 0,08mm3, đây là yêu cầu tối thiểu để đảm bảo độ tin cậy của các điểm hàn.

Các quy trình công nghệ chính cho bao bì BGA bao gồm sản xuất bóng hàn, sản xuất chất nền, liên kết chip, đóng gói và đóng gói rạch.

1) Sản xuất bóng hàn: Sử dụng hợp kim thiếc-chì có độ tinh khiết cao hoặc vật liệu không chì để sản xuất bóng hàn, tạo thành một mảng pin hình cầu thường xuyên.

2) Sản xuất chất nền: sử dụng bảng mạch in nhiều lớp làm chất nền để đạt được kết nối điện mật độ cao và hiệu suất cao.

3) Liên kết chip: Kết nối chip với chất nền và sử dụng hàn không chì hoặc chì để kết nối nó với chất nền.

4) Đóng gói và bảo dưỡng: Chip được đóng gói bằng nhựa epoxy để bảo vệ nó khỏi tác động môi trường.

5) Gói chia: Cắt chip đóng gói thành gói BGA riêng biệt.

Quy trình đóng gói BGA

1. Đĩa bị mỏng

Thin wafer là bước đầu tiên trong việc đóng gói BGA, chủ yếu được thực hiện thông qua bánh xe mài quay ở tốc độ cao ở mặt sau của wafer. Trong quá trình này, các hoạt động làm mát và làm sạch nước là cần thiết để ngăn chặn sự tích tụ nhiệt độ cao và thu thập mảnh vụn. Nếu cần phải giảm đến một độ dày nhất định, đánh bóng cũng là cần thiết để loại bỏ căng thẳng bên trong và giảm nguy cơ nứt bề mặt chip.

2. Cắt wafer

Khi việc giảm độ mỏng của wafer hoàn tất, wafer được cố định vào một vòng kim loại và cắt thành một chip duy nhất. Các phương pháp cắt chính là cắt lưỡi và cắt laser. Cắt laser dần dần trở thành một lựa chọn khả thi hơn vì nó không có lực bên ngoài, chiều rộng cắt nhỏ và chất lượng cao.

3. Cài đặt chip

Gắn chip là việc gắn chip vào chất nền, thường sử dụng các vật liệu như keo bạc hoặc màng DAF. Mục đích của bước này là cố định chip và truyền nhiệt hiệu quả để đảm bảo hoạt động bình thường của linh kiện điện tử.

4. Làm sạch plasma

Làm sạch plasma là một bước quan trọng trước khi hàn, sử dụng ion argon ion hóa, electron và các hạt hoạt tính khác để chuyển đổi các chất ô nhiễm thành khí dễ bay hơi và loại bỏ chúng. Quá trình này có hiệu quả làm tăng độ sạch của chất nền và chip trước khi hàn, do đó tăng cường sự kết hợp trong quá trình hàn.

5. Hàn chì

Liên kết dây dẫn là trung tâm của quá trình đóng gói và dây dẫn được kết nối với một miếng nhôm trên chip và một miếng kim loại trên chất nền để đạt được độ dẫn điện. Quá trình này đòi hỏi độ chính xác và độ tin cậy cao.

6. Hình thành

Bước niêm phong bảo vệ chip khỏi tác động môi trường bằng cách tiêm chất bịt kín nóng chảy ở nhiệt độ cao vào khoang khuôn và sau đó đóng rắn. Thông thường, epoxy được xử lý bằng phụ gia để đảm bảo sự ổn định của chip.

7. Hoạt động sau giờ học

Sau khi niêm phong, chất bịt kín thường cần được bảo dưỡng ở nhiệt độ cao để phản ứng đầy đủ và ổn định cấu trúc phân tử của nó. Quá trình này làm tăng độ cứng của cơ thể đúc và loại bỏ căng thẳng bên trong, do đó đảm bảo độ bền và độ tin cậy của sản phẩm.

8. Đánh dấu và phân loại cắt

Giai đoạn cuối cùng bao gồm đánh dấu bản in ở mặt trước của chip để tạo điều kiện thuận lợi cho việc theo dõi và xác định sản phẩm, sau đó toàn bộ chất nền BGA được cắt hoặc dập thành một chip duy nhất để hoàn thành quá trình đóng gói.

Lợi ích đáng kể của công nghệ đóng gói BGA

Công nghệ này nổi bật với thiết kế bố cục pin độc đáo của nó, cho phép tích hợp mật độ cao trong một không gian nhỏ gọn và cung cấp khả năng xây dựng một mạng lưới mạch phức tạp hơn, chi tiết hơn. Chiến lược bố trí này không chỉ tối ưu hóa việc sử dụng không gian mà còn thúc đẩy sự phát triển của các thiết bị điện tử theo hướng thu nhỏ và tích hợp cao. Từ quan điểm về hiệu suất tản nhiệt, các quả bóng hàn trong cấu trúc đóng gói BGA được kết nối trực tiếp với bảng mạch in (PCB), do đó xây dựng một đường dẫn nhiệt hiệu quả, cải thiện hiệu quả tản nhiệt của hệ thống và đảm bảo sự ổn định và độ tin cậy của các thành phần dưới thời gian dài hoạt động tải cao. Ngoài ra, việc giới thiệu dây chuyền sản xuất tự động, đặc biệt là ứng dụng của thiết bị gắn bề mặt tốc độ cao, đã cải thiện đáng kể hiệu quả sản xuất của bao bì, giảm chi phí lao động, đồng thời đảm bảo sự ổn định và nhất quán của chất lượng sản phẩm.

Trong khi gói BGA mang lại nhiều lợi ích, ứng dụng thực tế của nó cũng phải đối mặt với một số thách thức không thể bỏ qua. Vấn đề chính nằm ở tiêu chuẩn cao về độ tin cậy của các mối hàn. Vì các mối hàn có chức năng kép là kết nối điện và hỗ trợ cơ học, chất lượng của chúng liên quan trực tiếp đến sự ổn định và độ tin cậy của toàn bộ cấu trúc gói. Sự xuất hiện của bất kỳ vấn đề nào như hàn rỗng, hàn giả, v.v., có thể ảnh hưởng nghiêm trọng đến hiệu suất mạch và thậm chí dẫn đến thất bại của toàn bộ gói. Ngoài ra, cấu trúc phức tạp của gói BGA cũng gây khó khăn cho công việc làm lại của nó. Sự phức tạp của quá trình hàn và tháo dỡ thường làm tăng thêm khó khăn và chi phí vận hành khi cần sửa chữa hoặc thay thế. Cuối cùng, đối với một số tình huống ứng dụng cụ thể, chẳng hạn như yêu cầu độ kín cao hoặc thiết bị cần phải chịu các điều kiện môi trường khắc nghiệt, có thể ít lý tưởng hơn do độ nhạy của chúng với độ ẩm, điều này phần nào hạn chế phạm vi ứng dụng của chúng.

Đóng gói BGA là một kỹ thuật gắn trên bề mặt được đặc trưng bởi sự hình thành của một mảng pin hình cầu thường xuyên ở dưới cùng của gói. Phương pháp đóng gói này có ưu điểm là khoảng cách pin lớn, hiệu suất nhiệt tốt và hiệu suất truyền tín hiệu vượt trội, làm cho nó được sử dụng rộng rãi trong mạch tích hợp hiệu suất cao tốc độ cao.