Предоставление ответов в течение 30 минут, 1 час инженерной реакции, 24 часа технической поддержки, чтобы сэкономить время ожидания клиентов, сократить во всех аспектах разработки и производства продукции цикл, сэкономить время публикации продукции, быстро занять рынок вашей продукции.

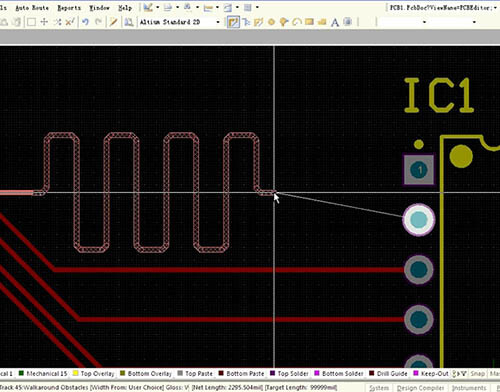

после 10 лет развития мы с каждым годом увеличиваем наши технологические и производственные мощности. технология PCB состоит из стандартных PCB - схем радиочастот, микроволновых схем, многослойных PCB, твердого PCB, HDI PCB, основной платы IC, испытательной доски IC и сборки PCB.

поддержка и доверие партнеров являются движущей силой нашего прогресса. Мы ищем выгодные дела с клиентами. в нашей корпоративной культуре нет клиентов, больших и малых. наша цель - всегда делать все возможное для обеспечения качественного обслуживания.

Широкий выбор поставщиков материалов для печатных плат, таких как Isola, Panasonic, TUC, ITEQ, Shengyi, KB, Rogers, Arlon, Taconic, Doosan, Mitsubishi Gas, DuPont и др.

складские материалы: прототип FR408, 370HR, TU872, RO4350B, RO4003C, RT5880, RO3010, RO3003, RF35, TLY - 5, Megtron4, Megtron6, S1000 - 2, IT180, F4BM PCB.

Поддержка FR - 4 PCB, многослойных схем, HDI PCB, керамической PCB, PTFE печатных схем, гибридных схем, поливинилхлорид PCB, RF PCB, Rogers PCB. передовая система управления PCB ERP - слежением занимает ведущее место в отрасли по своевременному доставке товаров, при этом показатель своевременности поставки PCB составляет более 95%.

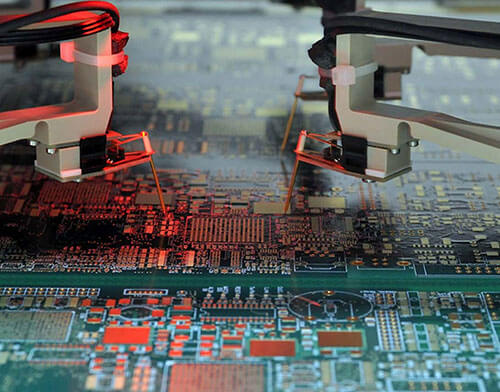

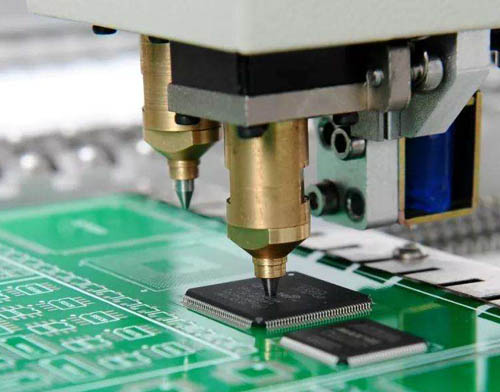

строгая система контроля качества гарантирует, что мы имеем более чем десятилетний опыт производства, является одним из наиболее опытных производителей печатных плат в китае. IPCB специализировался на производстве прототипа PCB на заводе PCB, который может быть выбран в соответствии с требованиями заказчика.

ИПБК сотрудничает с более чем 10 000 высокотехнологичных компаний, занимающихся НИОКР, производством и обслуживанием. Его продукция используется в области печатных схем, таких, как схемы связи, плата технического управления, плата PCB для орбитального движения, медицинская электронная PCB, компьютерная PCB, полупроводниковая база, автомобильная электронная PCB и т.д. Кроме того, iPCB обеспечивает производство единого агрегата PCB - PCBA, который охватывает более 60 стран мира.

2022-07-27

описание и разработка печатная плата

2022-06-05