Keuntungan pemprosesan cip SMT atas pakej tradisional

1. Peralatan elektronik adalah kecil dalam saiz dan relatif tinggi dalam ketepatan pemasangan

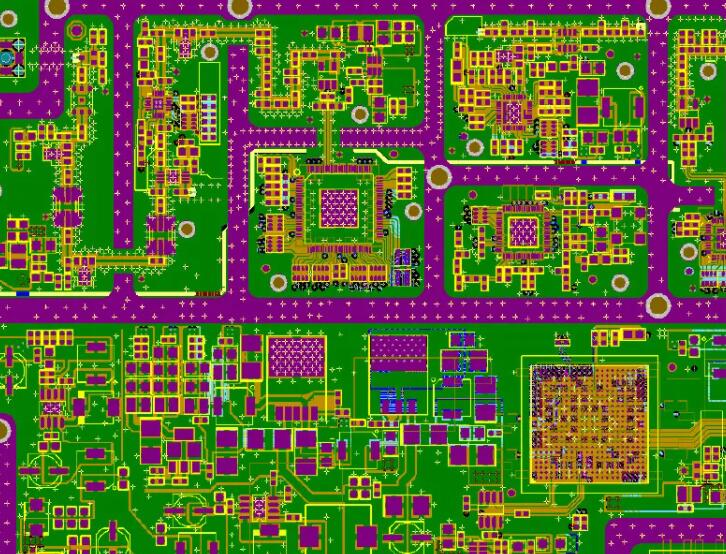

Saiz komponen elektronik cip SMT hanya kira-kira 10% komponen elektronik pakej tradisional, dan kualiti hanya 10% komponen elektronik plug-in tradisional. Teknologi SMT secara umum boleh mengurangkan saiz peralatan elektronik dengan 40% hingga 60%, mengurangkan massa dengan 60% hingga 80%, dan mengurangkan luas dan massa. Grid pemprosesan cip SMT dan pemasangan komponen elektronik telah berkembang dari 1. 27mm hingga 0. 63mm grid sejauh ini, dan beberapa telah mencapai grid 0. 5mm. Penggunaan teknologi pemasangan melalui lubang boleh meningkatkan densiti pemasangan relatif.

2. Kekepercayaan tinggi dan kemampuan anti-getaran kuat

Pemprosesan cip SMT menggunakan komponen cip, yang mempunyai kepercayaan tinggi, saiz kecil, tekstur cahaya, kemampuan anti-getaran kuat, produksi automatik, kepercayaan pemasangan tinggi, dan kadar kesatuan tentera teruk biasanya kurang dari 10 bahagian per juta. Teknologi penyelamatan gelombang komponen elektronik melalui lubang-masuk adalah satu tertib besar lebih rendah, yang boleh memastikan kadar cacat rendah bagi kumpulan penyelamat peralatan elektronik atau komponen. Sejauh ini, hampir 90% peralatan elektronik menggunakan teknologi SMT.

3. Ciri-ciri frekuensi tinggi yang baik dan prestasi yang boleh dipercayai Kerana komponen cip ditetapkan dengan kuat, peranti biasanya tanpa leador atau petunjuk pendek, yang mengurangkan pengaruh induksi parasit dan kapasitas parasit, meningkatkan ciri-ciri frekuensi tinggi sirkuit, dan mengurangkan gangguan frekuensi elektromagnetik dan radio. Frekuensi maksimum sirkuit yang direka dengan menggunakan SMC dan SMD boleh mencapai 3 GHz, sementara komponen elektronik cip hanya 500 MHz, yang boleh pendek masa lambat transmisi. Ia boleh digunakan dalam sirkuit dengan frekuensi jam di atas 16MHz. Jika teknologi MCM dipilih, frekuensi jam-akhir tinggi stesen kerja komputer boleh mencapai 100 MHz, dan penggunaan kuasa tambahan disebabkan reaksi parasit boleh dikurangi dengan 2-3 kali.

4. Perbaiki produktifiti dan menyadari produksi automatik

Sejauh ini, untuk menyedari automatisasi lengkap papan sirkuit cetak terpancar, diperlukan untuk mengembangkan kawasan papan sirkuit cetak asal dengan 40% supaya kepala penyisipan pemalam automatik boleh disisipkan ke dalam komponen elektronik, jika tidak, tidak akan ada pelepasan yang tidak cukup dan bahagian-bahagian akan rosak. Mesin pemasangan automatik (SM421/SM411) menggunakan tombol vakum untuk menghisap dan meletakkan komponen elektronik. Nozzle vakum lebih kecil daripada bentuk komponen elektronik, yang meningkatkan ketepatan relatif pemasangan. Sebenarnya, komponen elektronik kecil dan peranti QFP lengkap ditempatkan oleh mesin pemasangan automatik untuk mencapai produksi automatik garis penuh.

5. Kurangkan biaya dan kurangkan biaya

(1) Kawasan penggunaan papan sirkuit cetak dikurangkan, kawasan ialah 1/12 teknologi lubang melalui, jika pemasangan CSP dipilih, kawasannya akan dikurangkan sangat;

(2) Kurangkan bilangan lubang untuk papan sirkuit cetak dan simpan banyak biaya kerja semula;

(3) Sebab peningkatan karakteristik frekuensi, biaya penyahpepijatan sirkuit akan dikurangkan jauh;

(4) Kerana komponen cip adalah kecil dalam saiz dan cahaya dalam tekstur, pengimbangan, pemindahan, dan pengsimpanan kosong yang sangat dikurangi;

Teknologi pemprosesan patch SMT boleh menyelamatkan bahan, tenaga, peralatan, kuasa kerja, masa, dll. Biaya boleh dikurangi dengan 30% dan 50%.

Klasifikasi bahan substrat papan litar PCB

Substrat, singkat, adalah bahan asas untuk produksi papan sirkuit PCB. Secara umum, substrat PCB terdiri dari resin, bahan-bahan kuasa, dan bahan-bahan konduktif, dan terdapat banyak jenis. resin yang paling umum adalah resin epoksi dan resin fenolik. Bahan penyokong termasuk asas kertas, kain kaca, dll. Bahan konduktif yang paling biasa digunakan adalah foil tembaga. Fol tembaga dibahagi menjadi foli tembaga elektrolitik dan foli tembaga tergulung.

Klasifikasi bahan substrat PCB:

1. Menurut bahan penyokong yang berbeza:

1. Substrat kertas (FR-1, FR-2, FR-3);

2. Substrat kain serat kaca Epoxy (FR-4, FR-5);

3. Substrat komposit (CEM-1, CEM-3 (Material Epoksi Komposit Grade-3);

4. Helaian PCB (RCC) HDI (High-Density Interconnect);

Substrat khas (substrat logam, substrat keramik, substrat termoplastik, dll.).

2. Menurut penampilan penyesalan api:

1. Jenis penerbangan api (UL94-V0, UL94V1);

2. Jenis pengendali bukan-api (grad UL94-HB).

3. Menurut resin berbeza:

1. Papan PCB resin fenol;

2. papan PCB resin Epoxy;

3. papan PCB resin poliester;

4. papan PCB resin BT;

5. Papan PCB resin PI.